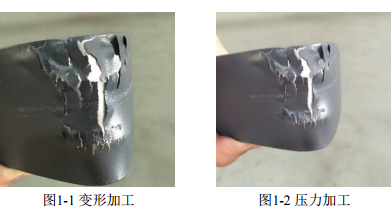

长期以来,不论是传统的“有铬钝化”处理还是新兴的“无铬钝化”处理,喷涂后的铝型材 存在的共性问题是难以满足较大变型加工和较大压力的加工过程。(如图1-1、图1-2所示)

即使是传统的“有铬钝化”处理,其“卧式线”紧挨着挂具隔离挡干处的铝型材和立式线的 铝型材上部和下部的端部,都会存在涂层的附着力较差的情况。若采用“无铬钝化”处理时,则 该缺陷更加明显。

售出的铝型材,在使用单位深加工过程中“掉漆脱皮”现象,是给铝型材企业带来市场信誉 损害和经济损失的主要来源。为此,铝型材企业需要有一种“超强附着力型钝化剂”材料,使铝 型材的喷涂质量能够获得确切的保障,以防止“客户索赔情况”的发生和市场信誉的损害。

CL-3803无铬钝化剂,就是为了满足上述技术质量需求而研发的高端科技产品。该处理剂不含 重金属铬、铅镉,无毒、无公害、不需要污水处理,并已通过SGS认证。铝型材经过该钝化剂处 理后,可以与铝型材和后序的漆膜发生坚固的化学反应,在漆膜与基材之间形成“超强附着力”, 进而大大提升了喷涂后的铝型材在深加工过程中的较大压力和较大变型的承受能力。

一、品质检验及与现正在使用的钝化剂材料做性能对比的方法

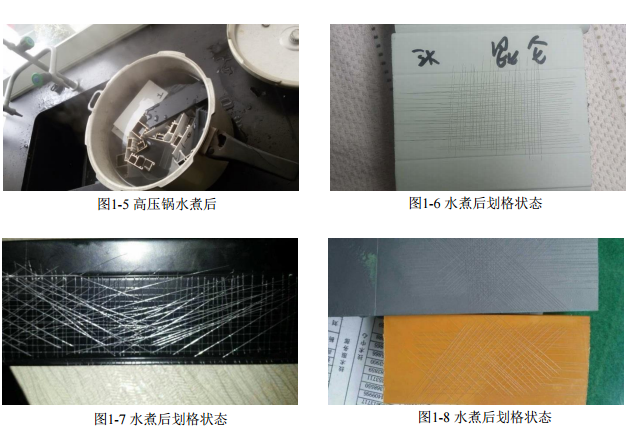

1、附着力检测 :高压锅水煮法(如图1-3~图1-8所示)

1.1 附着力检测方法说明:

喷涂后的铝型材截取上、中、下三个部分的“料头”放置于高压锅中,加入电导率不高于 100µs/cm的纯水中,加盖加阀后加热至蒸汽从锅中逸出,开始计时煮沸1小时后,冷却至常温取出, 按照GB/T 9286中的规定,用锋利的壁纸刀划满约2毫米的方格。漆膜100%无脱落为合格。(质量 要求更苛刻时亦可再对角线划)

1.2 附着力检测机理说明:

按照现行《GB/T 5237.4-2008国标》中给出的附着力检测方法检测合格,并不能避免铝型材 在客户使用加工过程中的“掉漆脱皮”情况。 这是一种比现行《国标》中的方法更加严格苛刻的检测手段。在增压的情况下,高压、高热的水 蒸汽会在压力的作用下被强制穿透漆膜并迫使漆膜与铝基材“分离”,从而使被切割成2×2mm细 小的漆块,发生脱落。只有当漆膜与铝基材真正结合成为一体的情况下,被切割成的2×2mm小漆 块,才能依然粘結在铝基材上不脱落。

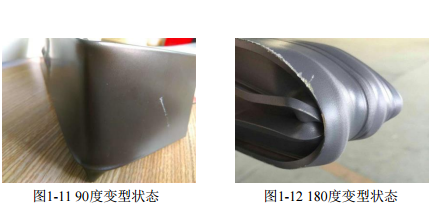

2、耐加工变型的检测:强制变型法(如图1-9~图1-12所示)

2.1 耐加工变型检测说明

铝片耐180度折叠变型,漆膜无龟裂。

型材耐90度弯曲变型,漆膜无龟裂。

2.2 耐加工变型机理说明

金属与漆膜是完全不同的两种物质,两者的“延展系数”和“变型容忍量”差异很大。所以, 包括汽车、家电以及所有行业的产品,其生产顺序都是“先变型加工,后涂装处理”。

由于铝型材行业的下游客户企业多属于建筑行业和幕墙行业,使得喷涂后的铝型材不可避免 的会有“配合加工”、“弯曲加工”和“强压力加工”等导致铝型材“延展变型”的加工过程, 因而因“掉皮”而导致的“客户投诉”情况时有发生,即使是采用了传统的铬化处理钝化也从未 避免。

检测喷涂层的抗变型强度是最大限度的避免“客户投诉",减少企业经济损失的必要手段。

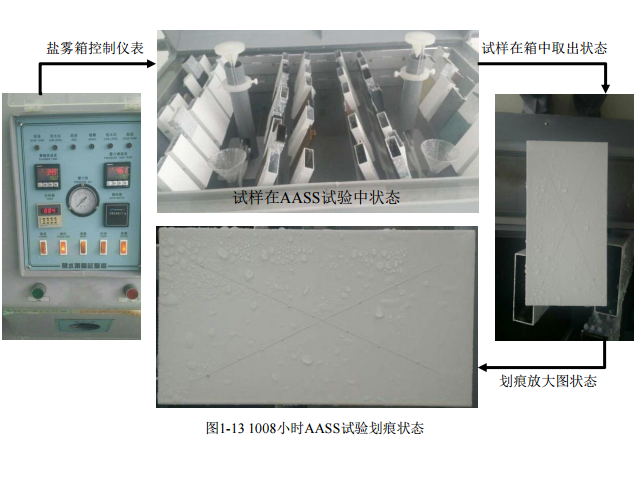

3、1008小时乙酸盐雾试验(AASS试验):划痕单测扩散腐蚀<1mm(如图1-13所示)

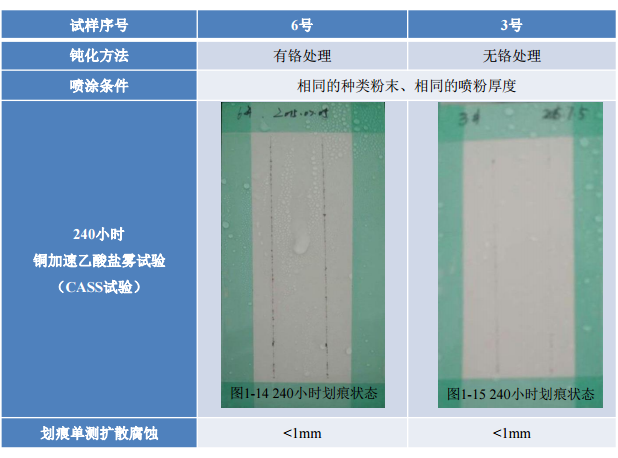

4、240小时铜加速乙酸盐雾试验:划痕单测扩散腐蚀<1mm(如图1-14、图1-15所示)

全项测试结果:在涂层附着力,抗变型加工,耐乙酸盐雾和耐铜加速乙酸盐雾试验等各项指 标方面,已经全面超过了传统的铬化处理。

二、使用工艺

1、优秀工艺

水洗 → 脱脂 → 水洗 → 水洗 → 洁净水洗 → 纯水洗 → 无铬钝化 → 烘干(80-120℃)

2、一般工艺

脱脂 → 水洗 → 水洗 → 水洗 → 水洗 → 无铬钝化 → 烘干(80-120℃)

3、使用条件说明

CL-3803无铬钝化剂可以应用于立式线和卧式线;该无铬钝化剂的使用条件要点是水的质量, 当自来水的电导率不超过200µs/cm时可以不用纯水;但如果水的电导率较高时,建议使用纯水配 制槽液,而且在钝化槽的前道水洗应使用纯水,从而确保产品质量的稳定。

4、配槽用量:2~3%

5、药剂补加量:根据化验分析数据补加。

6、处理温度:常温

7、处理时间:0.5~2分钟

三、钝化槽液的管理和控制

日常生产过程应定期监控钝化槽液的“活化值”含量。检验时所需要的6号指示剂和21号滴定 液由昆仑企业免费提供。

1、槽液控制范围 活化值:1~3个点

2、化验频次:每4小时取样分析一次

3、化验分析方法:

取10毫升槽液置入200毫升锥形瓶中,加入2~3滴6号指示剂,用21号滴定液滴定,滴定液消 耗的毫升数是活化值的点数。

四、包装及储存

产品用塑料桶包装,规格25kg/桶,零度以上储存。